На прошлой неделе в Челябинске прошел 12-й съезд лидеров крупнейшей в стране общероссийской общественной организации малого и среднего предпринимательства «ОПОРА России». Форум гостеприимно приняла на своей площадке промышленная группа «КОНАР» — один из лидеров южноуральской промышленности.

В рамках форума его гостям продемонстрировали производственные возможности и современные технологии, применяющиеся на площадке индустриального парка «Станкомаш» — первого в Челябинске. Предприниматели со всей России увидели сталелитейный завод «БВК», российско-итальянское предприятие по производству сложных и крупногабаритных металлоконструкций «КОНАР-Чимолаи», завод «Транснефть нефтяные насосы».

Одним из экскурсоводов стал технический директор АО «КОНАР» Евгений Бодров — человек, очень увлеченный своей профессией.

— Евгений Геннадьевич, предприятия, которые были представлены гостям форума, занимают разные ниши — литейное производство, механообработка, производство нефтяных насосов и металлоконструкций. Но при этом все они — части единой технологической цепочки.

— Все верно. Цепочка одна, хотя и юридические лица, и партнеры «КОНАРА» по каждому из предприятий разные.

Если говорить о принципах взаимодействия с нашими иностранными партнерами — мы получаем доступ к их технологиям, компетенциям, оборудованию, производственной культуре. В свою очередь, предоставляем инфраструктуру, площадку под размещение предприятия. Плюс наши партнеры получают у нас то, чего нет у них — возможность не просто войти на огромный российский рынок, но и наши навыки работы на нем, знания его особенностей, требований заказчиков. Поверьте, это даже технически порой совсем разные истории. Законы природы никто не отменял, и условия, например, Крайнего Севера накладывают дополнительные технические требования к работоспособности, надежности оборудования, технологиям его изготовления.

Технический директор АО «КОНАР» Евгений Бодров

Я считаю вполне нормальным учиться и перенимать опыт и технологии у ведущих производителей, в частности, европейских. В конце концов, Петр Великий тоже ездил обучаться в Европу. И не зря (улыбается). Это сейчас единственный выход для нашей промышленности, которая, разве что за исключением достаточно узкого сектора ядерной и оборонной промышленности, пережила двадцать очень сложных, критических лет, и за это время утеряла множество технологий, компетенций, кадров.

Мы заметно отстали — оборудование устарело, технологии ушли далеко вперед, мастера-уникумы, которые еще помнят, знают, как и что можно делать, неизбежно уходят. Кроме того, появился поколенческий разрыв в подготовке кадров — все это время профессия инженера не считалась престижной. В нашей стране нужно обновлять производственные площадки, обновлять оборудование, воспитывать новые, современные кадры, способные трудиться на новом технологическом уровне.

Конечно, это непросто. Но если понимать рынок, свои возможности и перспективы — возможно все. Особенно если этим целям отвечает политика государства, направленная на поддержку отечественного производства. Пример группы предприятий «КОНАР», ее собственника и руководителя Валерия Вячеславовича Бондаренко ярко это показывает.

— Простое заимствование технологий не сделает нас лидерами.

— Мы как раз и не идем по китайскому варианту — слепого копирования изделий. Все-таки наша инженерная школа, наши условия дают нам возможность не просто что-то перенять, но и переосмыслить опыт и технологии коллег. А на основе этого уже выходить на рынок с собственными наработками, учитывающими те требования, которые предъявляют к продукции заказчики, и те условия, в которых будет функционировать наше оборудование или наши металлоконструкции. И это уже не импортозамещение, а импортонезависимость!

— Но значительная часть технологического оборудования, используемого на ваших предприятиях — зарубежная.

— И этого не надо стесняться. Главное — что все оборудование, используемое группой «КОНАР», отвечает самым современным мировым стандартам. А по некоторым позициям — и вовсе лучшее в мире. Это позволяет нам реализовывать самые смелые технологические и инженерные решения, производить продукцию самого высокого уровня и контролировать ее качество.

Например, один из наших контрольно-измерительных стендов позволяет обмерять деталь объемом до 3*3*4 метра с точностью до семи микрон. А представьте, насколько точная должна быть калибровка для такого оборудования! Ведь иногда на измерение деталей влияет и изменение температуры, и даже дуновение ветерка от открывающейся двери.

— Быть не может!

— Может. Именно поэтому у нас есть помещения, где для точности измерений поддерживается определенный температурный режим и определенная влажность воздуха. Иначе — никак: таковы современные требования и к точности изготовления изделий и оборудования, и к качеству контроля этой точности.

Современное оборудование позволяет воплощать в жизнь самые смелые инженерные идеи

Вот, посмотрите на чертеж (показывает чертеж одной из деталей металлоконструкции — прим. редакции) — видите, несмотря на большие размеры, допуск по точности изготовления — всего-то 0,02 миллиметра.

Или лопасть для винтов судов-газовозов ледового класса, которые мы отливаем на нашем предприятии. Вес каждого «лепестка» солидный — более девяти тонн. Важны не только сложная конфигурация лопасти, заранее просчитанная на компьютере, но и центр тяжести, и состав металла. Винт будет работать многие годы в морской воде, том числе — в Арктике, в условиях сплошного льда. Значит, и требования к отливке очень высоки.

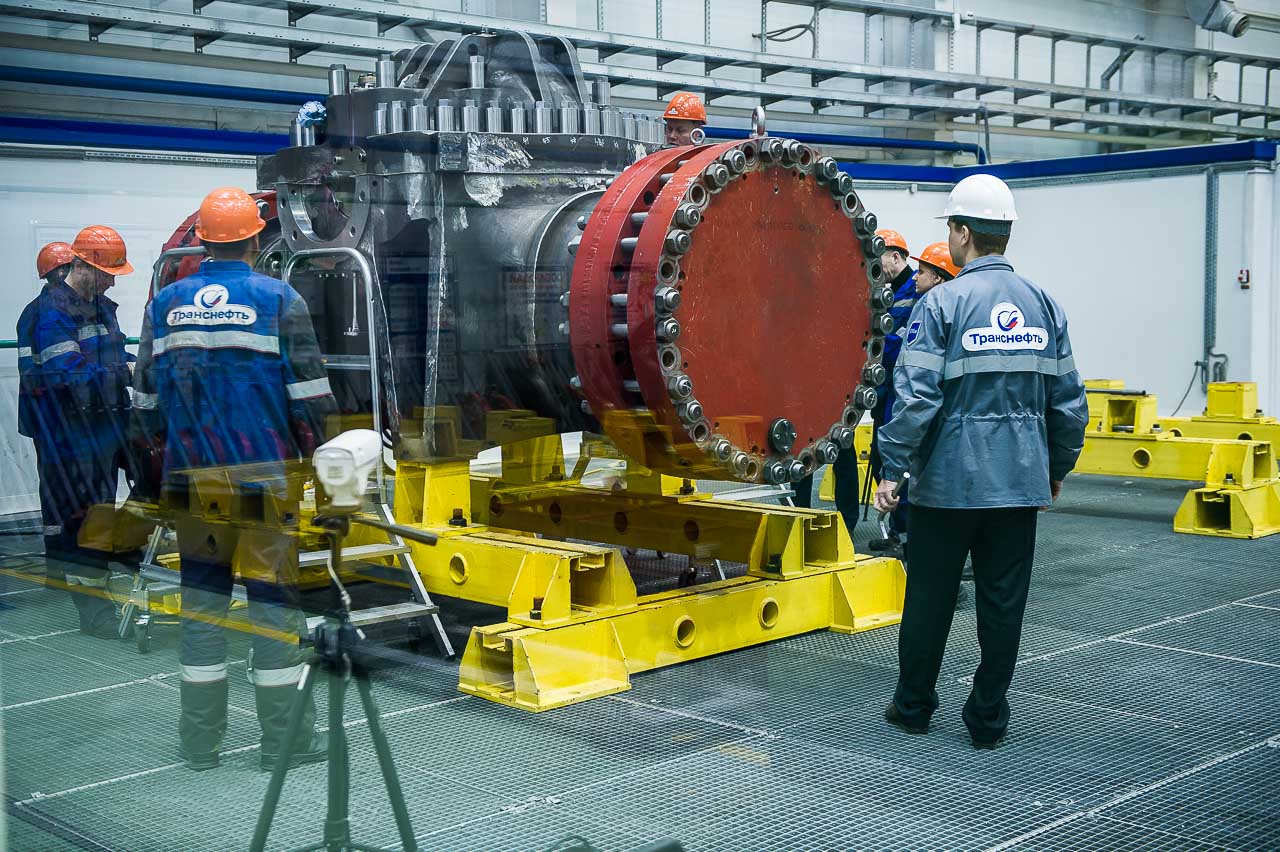

А, скажем, нефтяной насос для магистральных нефтепроводов, которые производятся на предприятии «Транснефть нефтяные насосы», должен обладать огромной производительностью, высокой энергоэффективностью и при этом не меньшей надежностью. Срок его эксплуатации измеряется десятилетиями. А значит — снова высокая точность при изготовлении деталей и сборке изделия.

— Я заметил, что некоторые сотрудники одного из заводов, вероятно, инженеры, находятся на рабочем месте, в цехе, будучи одетыми в костюмы и галстуки. Почему?

— Знаете, в нашем деле мелочей нет. Чистота в цехах, комфорт рабочих мест, строгое соблюдение производственной дисциплины не менее важно, чем качество оборудования или уникальные технологии. Форма одежды, дресс-код — показатель в том числе культуры производства. А еще это вопрос отношения к себе и своей профессии. Так что для рабочих — фирменная спецодежда, а для инженеров — брюки, рубашки, галстуки. Хотя по пятницам у нас разрешен стиль «кэжуал» (улыбается).

Площадка завода «Транснефть — нефтяные насосы»

— Не вытеснят ли человека из производственного процесса современные технологии, все возрастающие требования к точности изготовления и возможности современной техники и оборудования?

— Нет, во всяком случае, не в ближайшем будущем. Технологии и дальше будут меняться, становясь все более фантастическими. Но роль человека в создании продукта все равно будет определяющей. Взамен мы получаем эмоции — радость, удовлетворение от качественно сделанной работы.

Как вы, наверное, знаете, в Волгограде готовится к открытию стадион к Чемпионату мира по футболу, который пройдет в этом году. Металлоконструкции для него изготавливала в том числе наша группа предприятий. Задача исключительно сложная — все детали конструкций должны были быть изготовлены очень точно, должны были без проблем соединиться в единое целое.

И когда ты воочию наблюдаешь, как из, казалось бы, разрозненных деталей собирается а потом с помощью десятков подъемных кранов устанавливается на место главный элемент — опорное кольцо, затем на него монтируются другие конструкции, и получается сложное, очень красивое сооружение, то испытываешь гордость за свое предприятие, за людей, которые трудились для этого. Разве это можно чем-то измерить?